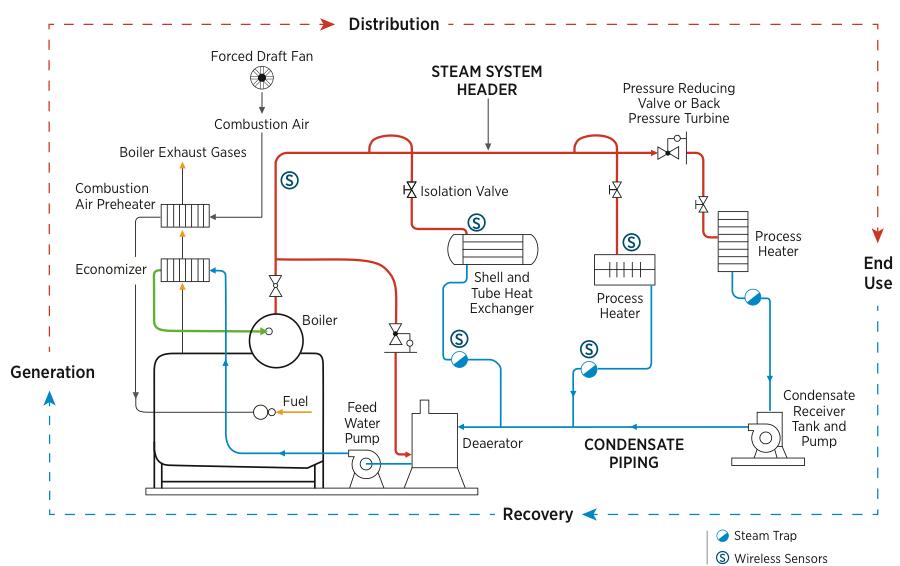

蒸汽被广泛用作向工业过程输送能量的一种方式。平均而言,工业锅炉和蒸汽系统约占全球制造业能源消耗的30%。但是,在纺织工业中,工业锅炉和蒸汽系统占该工业部门使用的化石燃料的大部分。

蒸汽系统的能源效率改善潜力很大; 但是,这种潜力在很大程度上尚未实现。许多国家/地区的传统方法是只关注锅炉,而不是整个蒸汽系统,包括蒸汽发生(锅炉),分配,回收系统,甚至蒸汽最终用途。虽然使用更高效的锅炉可以节省能源,但整个蒸汽系统的优化将带来更大的能源节省。在发达国家,人们将更多的注意力放在系统优化上,而不是单个设备的效率上。在许多发展中国家,这种范式的转移需要集中在系统效率和系统优化上。

图:蒸汽系统示意图(来源:美国能源部/美国气象局,2012年)

几年前,我领导了一项由工发组织资助的研究,以开发和应用蒸汽系统能效成本曲线建模框架,以量化节能潜力以及实施一系列锅炉和蒸汽系统优化措施的相关成本。已开发的蒸汽系统能效成本曲线建模框架用于评估燃煤锅炉(约占工业锅炉的83%)和中国工业部门蒸汽系统的能效潜力。分析了蒸汽系统的九种节能技术和措施。

研究发现,中国工业燃煤蒸汽系统的总成本效益(即,节省一单位能源的成本低于购买一单位能源)和技术上可行的燃料节省潜力分别为23%和28%分别占中国工业燃煤锅炉使用的总燃料的百分比。与成本效益和技术总潜力相关的二氧化碳减排潜力分别等于165.82 MtCO2和201.23 MtCO2。相比之下,2012年中国工业燃煤蒸汽系统的技术节油潜力约为中国制造业使用的煤炭加焦炭总量的9%,并且超过了160多个国家/地区每年的一次能源使用总量2010年的世界。

该报告由工发组织出版,可以从此链接下载。

已经确定了提高蒸汽系统能效的成本有效机会,但经常没有采用,这导致了所谓的“效率差距”。造成这种情况的原因是存在各种障碍,尤其是提高能源效率的非货币性障碍,例如公司(尤其是中小型企业(SME))缺乏信息和知识,管理层对其他事项(尤其是生产而不是能源效率)的担忧,缺乏资金,特别是在中小型企业中,这使其难以采用具有成本效益的措施/技术,缺乏高层管理者的承诺和理解,对新技术的不确定性以及对生产中断的担忧,政府缺乏激励措施以及缺乏执行力用于政府法规等

其中一些计划可以解决一些政策,例如提高能效和改善蒸汽系统的信息传播和培训计划,提高最高管理者的意识计划,特别是针对中小型企业的财政激励措施,提供蒸汽系统评估工具和指南等。上述非货币壁垒。

许多蒸汽系统优化措施涉及改进的操作和维护实践,可以在行业内不断改进的方法中进行。因此,采用诸如国际标准化组织(ISO)50001-能源管理系统之类的能源管理系统可以更系统地帮助实施此类措施。此外,能源管理系统可以提供一个框架,以帮助确保蒸汽系统优化措施所节省的能源是可持续的,并且不会随着时间的流逝而减少。ISO 50001标准的主要目标是通过对操作和维护实践采取严格的方法来促进持续不断的能源性能改善。 编译 陈讲运