为研究高温相变蓄热电暖器的升温速率、储热量、释热速率及用户使用效果,首先采用商业软件ICEPAK建立高温相变蓄热电暖器的数学模型,对电暖器的加热过程进行数值模拟研究,得到电暖器稳态时的温度分布图、非稳态储热过程温度上升曲线图,通过实验测试得到相同的储热过程升温曲线,从而验证了仿真结果的正确性。为测试高温相变蓄热电暖器的实际使用效果,采用用户侧室温实时在线监测方法,得到的升温曲线与仿真和测试结果一致,且室温保持在18~20℃,满足用户用热需求。

我国城市供热主要以集中锅炉或热电厂余热供热为主,燃料主要为煤和天然气,燃煤产生的粉尘和有害气体是我国北方城市冬季的主要污染物,且天然气价格昂贵[1]。为了改善城市环境、减少燃煤造成的污染且降低供暖运行成本,政府鼓励采用电供暖技术,特别是蓄热式电供暖技术[2,3]。蓄热式电采暖,还可以提高能源的使用效率、有效降低暖通空调领域能耗,是风电消纳、消峰填谷及清洁能源供暖的重要手段。

目前商业化的蓄热电采暖产品已有水、镁砖等显热储热蓄热电暖器,然而显热储热技术存在其储热密度低、体积庞大,放热过程温度衰减幅度大等缺点,给热能转化过程的调控和供热稳定性带来困难。以复合相变材料为储热材料具有储热密度高、储释热温度易控、释热过程能量衰减少、固体材料安全性好且易放大等特点,受国内外学术领域和电供暖市场推广的重点关注。刘靖等[4]和李传等[5,6]开发研究了一种低温相变蓄热电暖器,相变区间为70~80℃,相变潜热在265~288kJ/kg。本文所采用的高温相变材料为作者公司自主研发,相变温度710℃,储热密度约1070kJ/kg(是镁砖1.8倍),导热系数2W/(m·K)。

高温相变储热材料与电暖器结合和普通电暖器相比,具有体积小、蓄热量大、放热温度均匀、便于控制等特点,具有广阔的发展前景。

为精确掌握高温相变蓄热式电暖器的储热、释热过程、保温结构及控制系统的合理性,对高温相变蓄热式电暖器内胆进行仿真模拟,并在此基础上搭建了内胆储热、释热平台。

尤其是为优化结构设计,实现精确控制,保证设备安全运行,针对高温相变蓄热式电暖器,采用软件Icepak软件,建立几何模型,进行仿真分析,研究其稳态和非稳态温度场分析,并将其结果与实验测试数据对比,验证仿真结果正确性,为进一步深入研究高温蓄热电暖器结构优化技术奠定理论基础。

1高温相变蓄热式电暖器

1.1基本原理

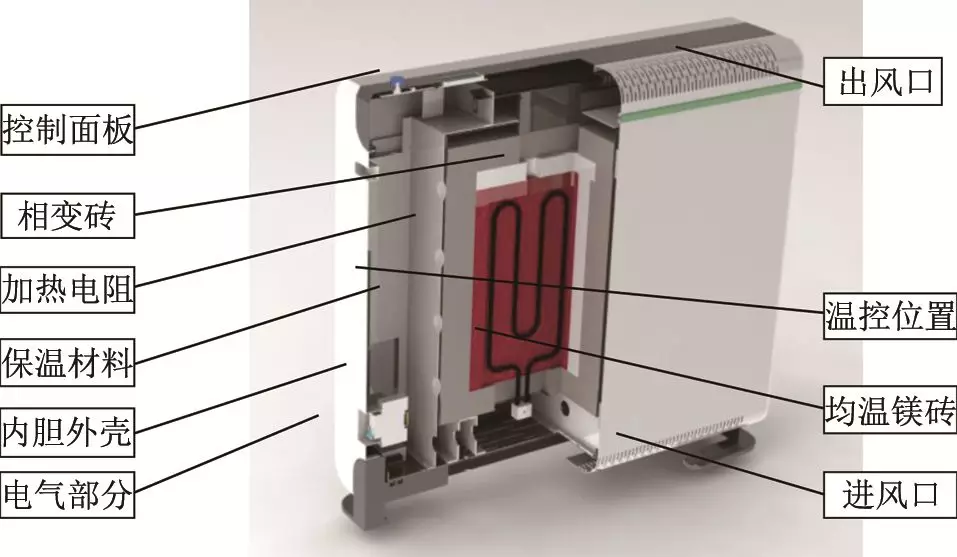

高温相变蓄热式电暖器作为分散式用户电采暖的新型设备,合理的结构不仅可以满足蓄热放热性能,而且优美的外观满足用户审美需求,样机效果如图1所示。

图1 高温相变蓄热式电暖器效果图

Fig.1 Effect chart of high temperature phase change thermal storage electric heater

由图1可以看出,高温相变蓄热式电暖器顶部设置隔栅,用于满足热量向环境散热。其工作原理:蓄热电暖器在蓄热阶段,室内的冷空气经过进风口进入高温相变蓄热式电暖器内部风道,经过内部风道中的电加热丝加热,空气温度升高变为热空气,热空气通过出风口由隔栅流向室内;高温相变蓄热式电暖器在放热阶段,室内的冷空气经过进风口进入高温相变蓄热式电暖器内部风道,经过与内部风道中避免换热温度升高变为热空气,热空气通过出风口由隔栅流向室内。

1.2设计参数

设计参数如下:电加热功率为1.6kW;设计供暖面积热指标为60W/m2;蓄热时段为23:00~次日7:00;供暖时段为23:00~次日23:00;高温相变砖质量为15.6kg;异形镁砖质量为8.65kg。

2电暖器的数值模拟

2.1数学模型

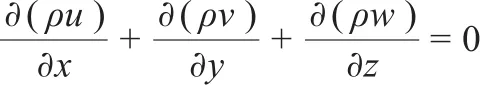

在高温相变蓄热式电暖器内胆周围的空气侧,既有空气与高温相变蓄热式电暖器之间的能量传递,又有空气受热升温后造成的空气流动,所示空气侧的计算区域要遵循质量守恒、能量守恒以及动量守恒定律。

由于在空气侧的计算区域内空气是不断运动的,但是在该区域总的空气质量并没有变化。在微元体内的质量处于稳定的条件下,其质量守恒方程为

(1)

(1)

式中,u、v、w分别为微元体在x、y、z方向上的速度。

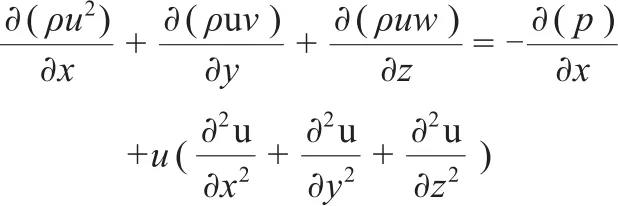

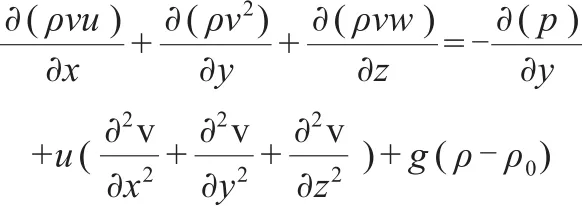

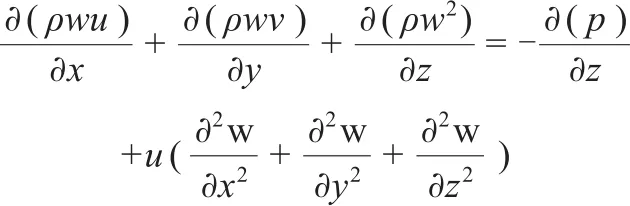

在空气受热升温后,空气的密度也发生变化,同时在重力的作用下空气沿着侧壁向上运动,所以其动量守恒方程为

(2)

(2)

(3)

(3)

(4)

(4)

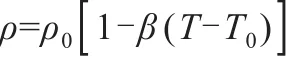

在上式中空气密度ρ与初始空气密度ρ0存在以下关系

(5)

(5)

式中,ρ0为空气在T0温度时的空气密度;β为空气体积膨胀系数。

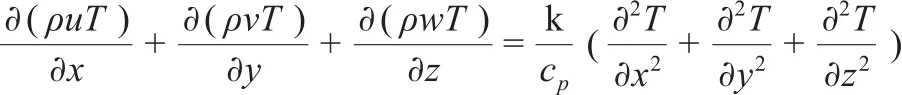

在空气侧微元体内的能量守恒方程为

(6)

(6)

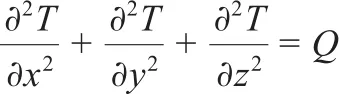

高温相变蓄热式电暖器蓄热体内部热量传递只有热传导的方式,其控制方式即傅里叶定律表达式,假设蓄热体是各向同性导热,因此只存在空间的热传导问题。该过程的能量守恒方程为

(7)

(7)

2.2基本假设

针对高温相变蓄热式电暖器进行自然对流换热数值模拟,假设条件如下:①只考虑高温相变蓄热式电暖器内胆结构,忽略外壳及中间支撑结构件;②简化出风口结构,按照内胆出风口结构考虑,设定为开口模式;③简化进风口结构,按照内胆进风口结构考虑,设定为栅格模式。

2.3边界条件和计算方法

高温相变蓄热式电暖器的边界条件有:①蓄热时,电加热丝加热功率为1.6kW;②入口速度初始为重力反向速度为0.15m/s,固体表面的流体无滑移;③出口设置为压力出口;④ICEPAK中设置自然对流时储藏柜空间尺寸,且六个面敞开;⑤辐射模型为离散坐标辐射模型;⑥自然对流模型为Boussinesq近似

式中,为周围环境的空气密度,为周围环境的空气温度;为周围环境空气的膨胀系数。⑦高温相变蓄热式电暖器内蓄热体材料是各向同性的,镁砖和相变砖的物性参数,如表1所示;⑧假定相变砖在相变区间685~720℃之间的比热容为4.5kJ/(kg·℃);⑨模拟中流体为稳态流动、不可压缩层流状态且屋里模型为三维模型;⑩蓄热体初始温度设定为20℃,总蓄热时间为28800s。

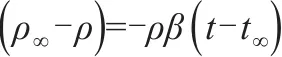

表1 材料的热物理性能

Table1 The thermal physical properties of material

2.4模拟结果分析与讨论

2.4.1高温相变蓄热式电暖器温度分布

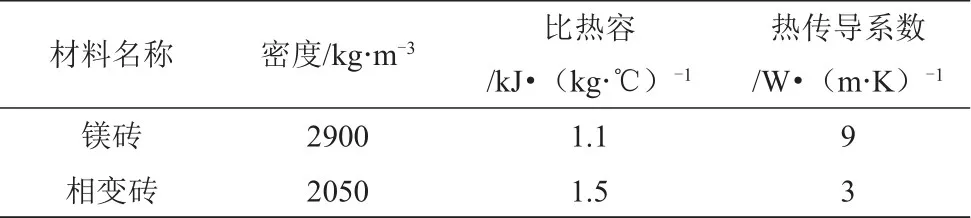

图2为高温相变蓄热式电暖器的温度分布图,可以看出温度最高点在电加热元件,温度为718.6℃,电加热元件采用Cr15Ni60,使用温度为1150℃,满足使用寿命及安全需求。相变砖最高点温度为700.14℃,属于相变砖相变温度区间。外壳表面温度位于前后面电加热元件正对位置,最高温度可达96℃,与侧面最高温度差6℃。

图2 高温相变蓄热式电暖器温度云图

Fig.2 Temperature cloud chart of high temperature phase-change regenerative electric heater

2.4.2高温相变蓄热式电暖器储热过程温度上升曲线

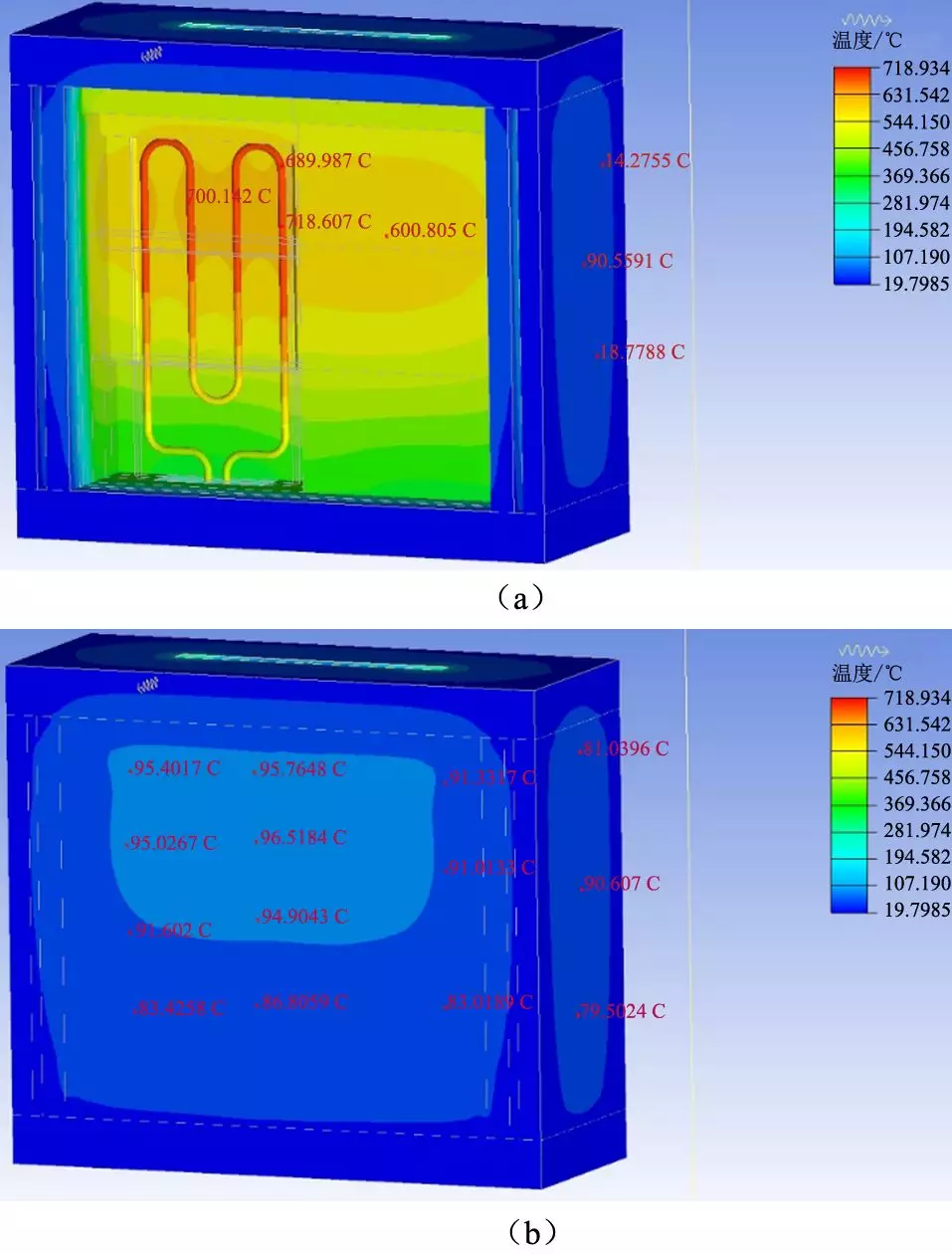

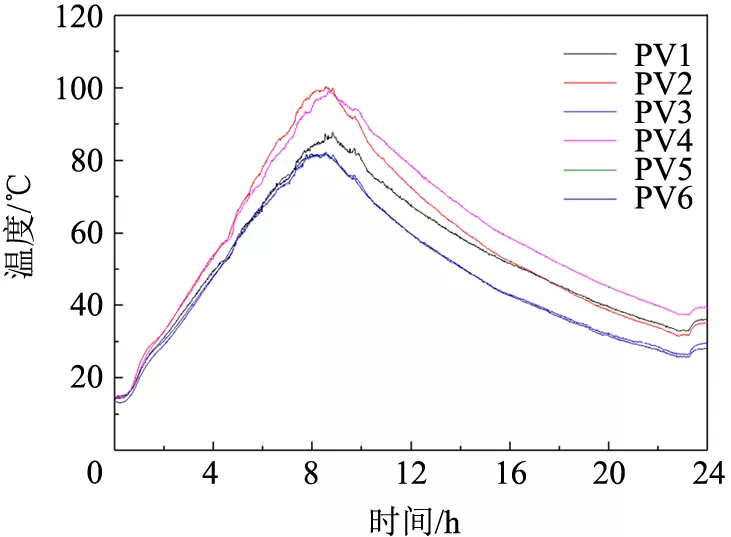

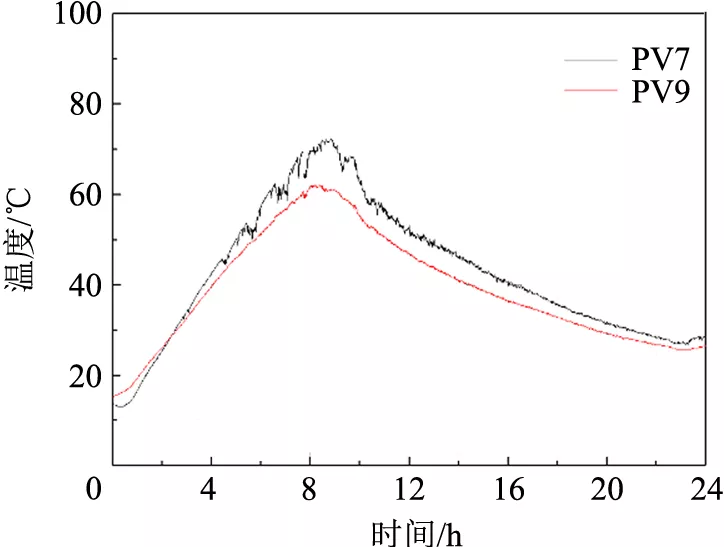

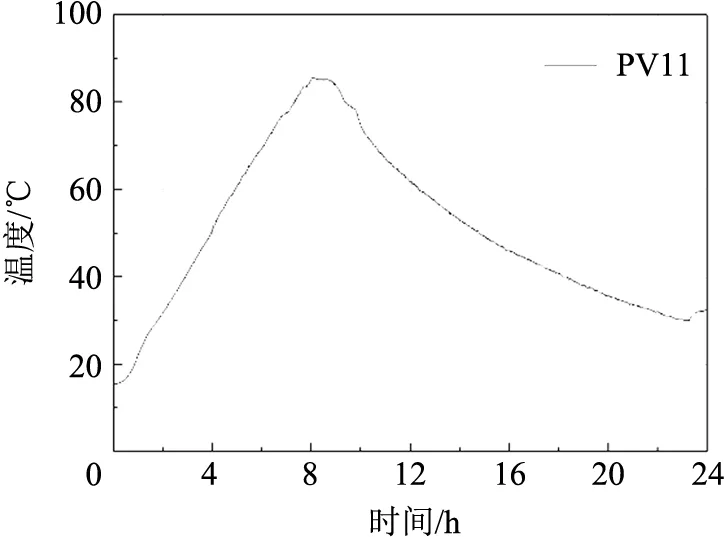

图3为高温相变蓄热式电暖器储热过程中内胆外壁测点的温度上升曲线,可以看出温度随着时间初步上升,达到8小时左右温度趋于稳定。

图3 高温相变蓄热式电暖器非稳态过程温度上升曲线图

Fig.3 Temperature rise curve of high temperature phase change thermal storage electric heater in unsteady state

3蓄热电暖器的测试结果与分析

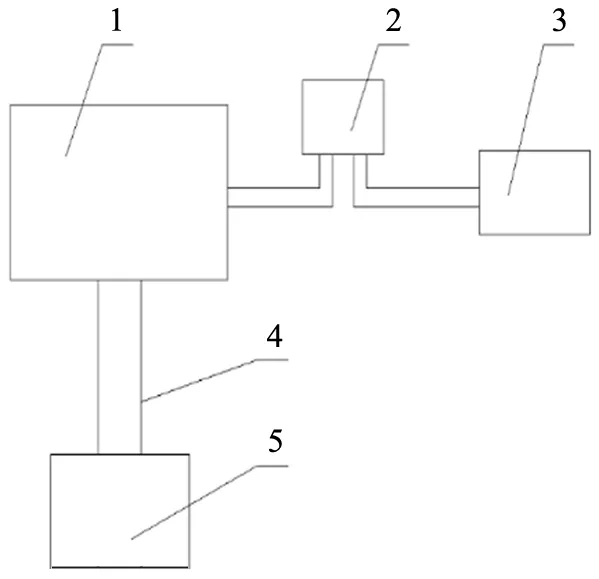

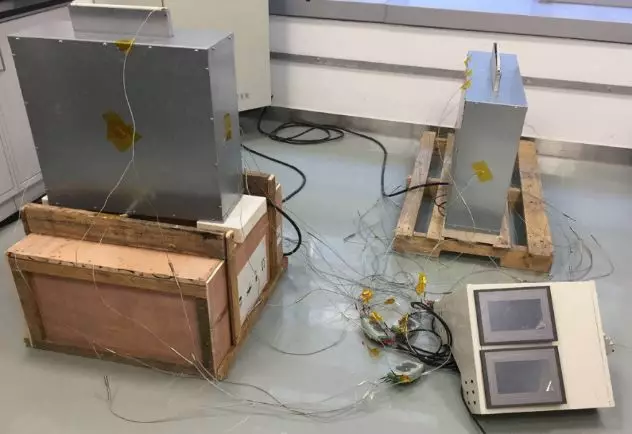

为了研究高温相变蓄热式电暖器的蓄热能力、放热能力和内胆外表面温度,搭建了测试平台。测试内容包括:储热过程、放热过程中蓄热式电暖器外表面温度的变化曲线。测试系统见图4,温度测点布置见图5,实验测试平台见图6。

图4 高温相变蓄热式电暖器测试系统示意图

Fig.4 Schematic diagram of test system for high temperature phase change regenerative electric heater

注:1——高温相变蓄热式电暖器;2——温度、时间控制器;;3——电源;4——K装热电偶;5——数据采集记录器

图5 高温相变蓄热式电暖器温度测点布置示意图

Fig.5 Diagram of temperature measurement point arrangement of high temperature phase change storage electric heater

图6 高温相变蓄热式电暖器实验测试平台

Fig.6 Test platform for high temperature phase change thermal storage electric heater

测试中电加热功率采用1600W,只测试内胆的充放热过程,因此无风门控制,蓄热过程采用两级控制,优先考虑内胆超温断电控制,再考虑储热8小时控制方式。

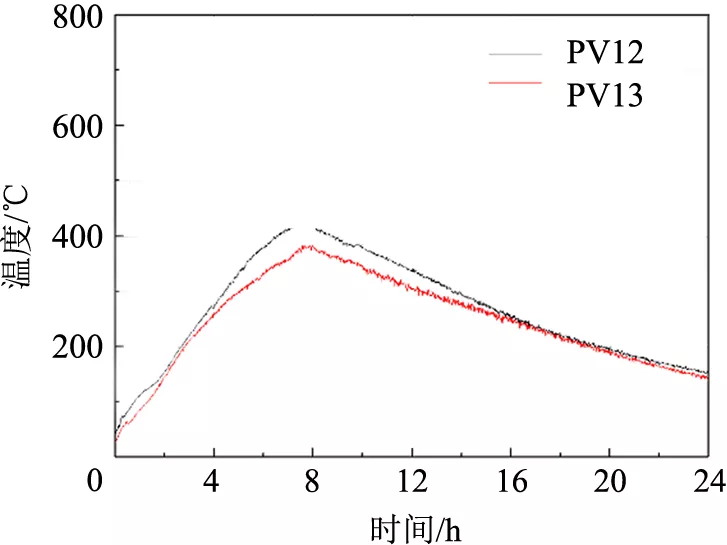

高温相变蓄热式电暖器在蓄热过程、放热过程中内胆外壳不同测点温度曲线如图7,8,9,10所示。

图7 高温相变蓄热式电暖器出口气体储热释热过程温度曲线

Fig.7 Temperature curve of exit gas heat storage and release process of high temperature phase change heat storage electric heater

图8 高温相变蓄热式电暖器前壳储热释热过程温度曲线

Fig.8 Temperature curve of heat storage and release process of high temperature phase change storage electric heater front shell

图9 高温相变蓄热式电暖器右壳储热释热过程温度曲线

Fig.9 Temperature curve of right shell thermal storage and release process of high temperature phase change thermal storage electric heater

图10 高温相变蓄热式电暖器左壳储热释热过程温度曲线

Fig.10 Temperature curve of heat storage and release process in left shell of high temperature phase change storage electric heater

对比储热过程的仿真和实验结果,侧壁相同点的温度上升曲线一致,且储热过程末端不同点的温度相差不超过5℃。

4蓄热电暖器现场运行情况

图11为青海省贵德县梨花别墅现场运行照片。据室温在线监测数据,谷电加热时间基本在6~8小时之间,室温维持在18~20℃,满足房屋用热需求。

图11 高温相变蓄热式电暖器安装现场图

Fig.11 Site diagram of installation of high temperature phase change thermal storage electric heater

5结论

(1)根据高温相变蓄热式电暖器的仿真结果得到最高点温度位于电加热元件处,且温度低于材质的最高使用温度,保证设备寿命。

(2)根据高温相变蓄热式电暖器的仿真结果,由于受电加热元件位置的影响,电暖器前后面温度比侧面温度高,因此,设置温控节点时需要充分考虑电加热元件对温控的影响,确保电暖器安全稳定的运行。

(3)根据高温相变蓄热式电暖器储热过程温度上升曲线的仿真与测试结果的对比,得到两种结果相差不大,满足误差要求。

引用本文:马美秀,李振东,康伟,等.高温相变蓄热电暖器的数值模拟及验证[J].储能科学与技术,2020,9(1):88-93.

MA Meixiu, LI Zhendong, KANG Wei, et al. Numerical simulation and verification of high temperature phase change thermal storage electric heater[J].Energy Storage Science and Technology,2020, 9(1): 88-93.

第一作者及联系人:马美秀(1986—),女,硕士,热能工程师,研究方向为固体蓄热技术,E-mail:mameixiu@163.com。